Laser (Light Amplification by Stimulated Emission of Radiation)

Laser merupakan suatu alat yang dapat memancarkan cahaya mulai dari panjang gelombang inframerah yang paling jauh, daerah cahaya tampak, sampai pada daerah vakum ultraviolet serta daerah sinar-X. Cahaya yang dipancarkan oleh laser dihasilkan dari stimulasi emisi radiasi dari medium dalam laser. Emisi tersebut dikuatkan sehingga menghasilkan cahaya bersifat monokromatis (satu panjang gelombang), koheren, tearah, dan memiliki kecerahan (brightness) yang tinggi.

Tiap laser memiliki karakteristik masing-masing sehingga penggunaannya biasanya digunakan untuk keperluan praktis yang spesifik. Salah satu komponen penting dalam laser, yaitu medium laser. Medium laser mengandung atom-atom yang mempunyai tingkat energi metastabil yang dapat dieksitasi dengan menyerap energi dari luar. Medium ini dapat berupa zat padat, cair, gas, maupun semikonduktor. Laser biasanya ditentukan oleh jenis medium yang digunakan untuk penguatnya, seperti laser CO2 (laser yang menggunakan medium gas, yakni gas CO2).

Dalam paper ini, penulis tertarik untuk membahas mengenai salah satu jenis laser gas, yaitu laser CO2. Laser gas mampu memancarkan radiasi dengan panjang gelombang mulai dari ultraungu sampai dengan inframerah. Laser CO2 merupakan salah satu jenis laser yang umum digunakan. Laser ini adalah salah satu laser yang menghasilkan energi yang tinggi (energi yang dihasilkan lebih dari 100kW) dan salah satu laser yang efisien (slope efisiensinya dapat mencapai 30%).

Pada laser ini, molekul CO2 berosilasi pada panjang gelombang daerah inframerah. Transisi yang penting terjadi diantara tingkat energi vibrasi dari molekul CO2. Laser CO2 merupakan laser yang beroperasi secara kontinu, pulsa, atau Q-switching. Bahkan dengan daya beberapa watt, laser CO2 mampu memancarkan sepersekian watt yang dapat memotong beberapa material. Laser CO2 saat ini banyak digunakan dalam pemotongan logam, bahan tenunan, dan pengelasan logam. Dalam paper ini, akan dibahas lebih lengkap mengenai laser CO2. Diharapkan dalam paper ini mampu memberikan pemahaman mendalam mengenai laser CO2.

Prinsip Dasar Molekul CO2

Untuk memahami bagaimana laser CO2 bekerja, kita perlu mengingat kembali mengenai spektrum rotasi dan vibrasi molekul CO2. Tiga buah atom dianggap sebagai suatu jaringan pada garis lurus, bagian luar atom O dengan atom karbon C pada bagian pusat. Terdapat tiga moda vibrasi dan dalam setiap moda pusat gravitasi dibuat tetap.

- Seperti yang ditunjukkan pada Gambar. 1a, atom karbon berada tetap pada posisinya dan setiap atom oksigen dapat bervibrasi dalam arah berlawanan secara simetris terhadap atom karbon dalam garis lurus dan dikenal sebagai vibrasi dari moda simetris. Frekuensi yang sesuai disebut sebagai frekuensi peregangan simetris.

- Seperti yang ditunjukkan pada Gambar. 1b, atom oksigen dan karbon bervibrasi pada sudut yang tepat terhadap garis yang melalui pusat gravitasi. Ini dikenal sebagai moda lentur (bending) dan frekuensi yang sesuai disebut frekuensi lentur.

- Seperti yang ditunjukkan pada Gambar. 1c, dalam moda asimetris, dua atom oksigen bervibrasi menuju pusat atom karbon secara asimetris. Di saat yang sama, atom karbon juga bervibrasi dari posisinya. Frekuensi yang sesuai disebut sebagai frekuensi peregangan asimetris.

Sebagai tambahan dari ketiga moda vibrasi di atas, bahwa molekul juga dapat berotasi. Oleh karena itu, tingkat energi rotasi terkuantisasi juga memungkinkan. Setiap tingkat energi rotasi berhubungan dengan setiap tingkat energi vibrasinya.

Karakteristik Laser CO2

Laser CO2 merupakan salah satu jenis laser gas yang paling umum. Laser ini ditemukan oleh Kumar Patel pada tahun 1964. Untuk membentuknya, digunakan medium yang merupakan campuran gas helium (He), nitrogen (N2), dan karbon dioksida (CO2) dalam sebuah tabung. Beberapa jenis laser CO2 juga memerlukan sejumlah kecil CO, H2 atau Xe dalam campuran laser gas. Komposisi campuran laser gas yang bervariasi tergantung pada jenis laser (laser type), daya (power), dan pabrikan (manufacturer). Laser gas biasanya diberikan dalam tabung gas yang terpisah atau tabung gas tunggal.

Pengotor (impurity) dalam campuran laser gas dapat mengurangi kinerja laser CO2, yaitu menurunkan daya output, membuat debit listrik yang tidak stabil atau meningkatkan konsumsi laser gas. Selanjutnya, pengotor akan memengaruhi sifat optik internal, misalnya dengan membentuk kondensasi pada optik dan mengubah reflektifitasnya. Akibatnya, proporsi yang lebih tinggi dari sinar laser diserap oleh optik yang kemudian menyebabkan kerusakan. Untungnya, proses ini dimulai sangat lambat dan dapat dikompensasikan sampai batas tertentu dengan mengubah pengaturannya. Selama beberapa tahun, diketahui fakta bahwa uap air dan hidrokarbon adalah pengotor yang paling merugikan untuk laser daya tinggi. Maka, jumlah uap air dan hidrokarbon dalam laser gas harus diminimalkan.

Laser CO2 berosilasi pada panjang gelombang 10,6μm dalam daerah inframerah. Laser CO2 sebenarnya juga dapat bekerja dengan output 9,6μm tetapi umumnya tidak banyak digunakan. Divergensi cahaya dari laser CO2 mempunyai jarak 1 sampai 10 mili radian. Lebar cahaya bervariasi dari 3 mm untuk laser berdaya rendah sampai 100mm untuk laser berdaya tinggi.

Laser CO2 dapat beroperasi baik dengan moda CW (Continue Wave) atau pulsa umumnya. Output daya gelombang kontinu (CW) dapat melebihi 15.000Watt. Dalam moda pulsa, puncak output daya dapat mencapai jutaan Watt. Ini menunjukkan laser CO2 menyediakan keluaran daya yang tinggi dan terus menerus. Laser CO2 juga memiliki konversi efisiensi mencapai 20% dan kerapatan daya yang rendah. Selain itu, laser ini memerlukan waktu operasi yang relatif singkat sehingga menjadikannya sebagai jenis laser yang paling menjanjikan dalam proses produksi. Frekuensi pengoperasian untuk laser CO2 secara normal sekitar 10% tetapi secara teori dapat lebih besar dari itu.

Konstruksi Laser CO2

Ciri khusus laser CO2 adalah kebergantungannya dengan daya radiasi, yaitu daya output pada diameter tabung. Daya output dapat ditingkatkan dengan memperbesar diameter tabung. Dalam laser CO2 yang berdaya tinggi, panjang dari tabung debit adalah beberapa meter dan diameternya beberapa sentimeter yang ditunjukkan pada Gambar. 2.

Konstruksi laser molekul gas sederhana dan output dari lasernya adalah kontinu. Dalam laser molekul gas, osilasi laser dicapai saat transisi antara tingkat vibrasi dan rotasi molekul. Laser ini didukung dengan suplai frekuensi AC sebanyak 50 siklus atau suplai DC. Agar mendapatkan output daya yang tinggi, sebuah cermin logam emas dipakai untuk pantulan (refleksi) yang tepat. Efisiensi laser CO2 adalah sekitar 30%. Campuran gas dapat dipompa baik secara longitudinal atau transversal ke dalam tabung debit gas.

Laser gas CO2 dikonstruksi dengan berbagai konfigurasi. Setiap konfigurasi terdapat cara khusus dimana gas mengalir dalam tabung. Konfigurasi penting laser CO2, meliputi :

1. Desain tabung tertutup (sealed tube design)

Dalam desain ini gas tertutup dalam tabung kaca. Konfigurasi laser ini dapat dipompa baik dengan metode eksitasi DC atau RF (Radio Frequency). Jika eksitasi DC digunakan dalam laser CO2 tabung tertutup akan terlihat seperti konstruksi laser gas He-Ne, tetapi ini dibutuhkan untuk mempunyai laser dengan sistem pendingin yang baik. Jika eksitasi RF yang digunakan dalam laser CO2 tabung tertutup kemudian daya pemompa diberikan oleh penyuplai daya RF. Energinya bertambah pada laser yang menggunakan transformator bertara (matching transformator), didesain untuk transfer daya maksimum. Output dari penyuplai RF bertambah dengan banyaknya jumlah elektroda yang terdapat di sekitar tabung laser. Energi RF diserap dengan kenaikan temperatur yang sangat kecil.

2. Desain aliran transversal (transverse flow design)

Disini blower menyebarkan gas CO2 bertekanan rendah di sekitar bagian dalam tabung laser. Aliran arus yang melalui tabung tegak lurus dengan pergerakan gas. Rongga optik tegak lurus baik dengan pergerakan gas maupun aliran arus. Ketika gas (bergerak dengan kecepatan tinggi) mengalir di sekitar bagian dalam tabung, kemudian gas akan keluar melalui heat exchanger. Metode pendingin ini mengijinkan jenis laser mencapai daya tinggi per satuan panjang gas (power per unit length of the gas). Kekurangan laser aliran transversal adalah rongga optik yang pendek dan tebal. Rongga dalam bentuk ini agak menyerupai sinar multimoda (multimode beams) daripada cahaya TEM00.

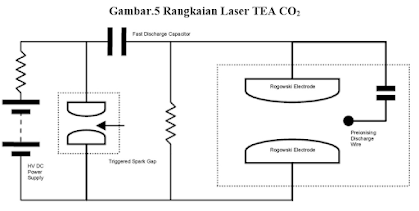

3. Desain TEA (TEA design)

Desain TEA (Transverse Excitation at Atmospheric-pressure) dianggap sebagai variasi dari desain aliran transversal. Dengan desain ini gas yang mengalir melalui bagian dalam tabung dipertahankan mendekati tekanan atmosfer. Kerapatan tinggi gas memungkinkan secara ekstrim ouput daya yang tinggi, tetapi ini sangat sulit untuk mempertahankan ionisasi gas ketika gas berada dalam tekanan tinggi. Secara umum tegangan yang dibutuhkan untuk mempertahankan jenis operasi ini secara ekstrim besar, maka dari itu desain TEA hanyak dapat dioperasikan dalam moda pulsa. Yang perlu diingat bahwa diameter cahaya untuk jenis laser ini bervariasi dari 5 sampai 10mm dan divergensi cahaya secara khas 1 sampai 2mm dengan efisiensi bervariasi dari 1 sampai 10%.

Prinsip Kerja Laser CO2

Lasor CO2 secara umum menggunakan dua gas tambahan, yaitu N2 (nitrogen) dan He (helium). Nitrogen berperan seperti He dalam laser He-Ne. Molekul nitrogen menuju ke dalam keadaan eksitasi dikarenakan tumbukan pertama dengan elektron.

Eksitsasi atom N2 kemudian mengalami tumbukan kedua dan membuat molekul CO2 tereksitasi.Frekuensi laser CO2 dapat digambarkan dalam diagram tingkat energi seperti yang ditunjukkan pada Gambar. 6.Ketika tingkat energi 001 dari CO2 sangat dekat dengan tingkat eksitasi atom N2, populasi tingkat energi 001 dari CO2 meningkat secara cepat dibanding tingkat energi terendah lainnya yaitu 100 atau 010. Dengan demikian, populasi inversi antara tingkat 001 dan tingkat terendah 020 dan 100 akan tercapai menghasilkan radiasi output 9,6 dan 10,6μm.

Karena berbagai faktor, transisi yang paling kuat pada laser CO2 dalam temperatur operasi normal terjadi pada 10,6μm. Temperatur operasi berperan penting dalam menentukan daya output laser. Kontaminasi dari karbon monoksida dan oksigen akan juga mempunyai beberapa dampak pada kinerja laser. Gas-gas yang tidak terpakai harus dipompa keluar dan CO2 baru harus dimasukkan ke dalam. Temperatur dapat diturunkan dengan mempersempit diameter tabung dan juga penambahan helium pada campuran N2 dan He. Helium tidak hanya meningkatkan konduktivitas panas pada dinding tabung, tetapi juga menurunkan populasi pada tingkat terendah. Daya output yang dihasilkan dari laser ini adalah 10kW.

Kekurangan dan Kelebihan Laser CO2

Kekurangan laser CO2 yaitu.

- Beberapa laser CO2 mempunyai kerugian dari rongga optik yang pendek dan tebal.

- Sistem pendingin (cooling system) dalam beberapa konfigurasi juga merugikan.

- Dalam desain laser TEA CO2 ini sulit untuk mempertahankan ionisasi dalam gas.

- Laser CO2 berbahaya karena laser ini memancarkan cahaya dalam daerah inframerah dan daerah gelombang mikro dari spektrum gelombang. Radiasi inframerah akan menghasilkan panas dan laser ini akan melelehkan benda-benda yang menjadi sasarannya sehingga penggunaanya tidak bisa sembarangan.

Kelebihan laser CO2 yaitu.

- Laser CO2 berdaya tinggi yang ditemukan dapat menghasilkan daya hingga 15.000W.

- Laser gas CO2 merupakan laser serbaguna dan tersedia dalam banyak konfigurasi.

- Efisiensi laser gas CO2 (10% atau lebih besar) mengalahkan laser He-Ne dan Argon.

- Laser CO2 telah menjadi suatu alat untuk pemrosesan industri karena biayanya yang rendah (dibawah $100 per watt).

- Output pulsa dapat dihasilkan dari laser TEA CO2, membuatnya lebih efisien.

- Lebar bentuk gelombang (waveform) outputnya bervariasi.

- Daya serap yang tinggi dari ouput panjang gelombangnya untuk berbagai material, seperti keramik, oksida, plastik, kaca (glass), dan lainnya.

- Ukuran kecil per watt dari daya output.

Aplikasi Laser CO2

Laser CO2 merupakan salah satu jenis laser yang paling berguna dan efisien yang telah ditemukan sampai sekarang. Aplikasinya dapat meliputi.

- Untuk tingkat daya laser gas CO2 tinggi, laser CO2 biasanya digunakan dalam bidang industri untuk tujuan pengelasan dan pemotongan. Sedangkan laser CO2 berdaya rendah biasanya digunakan untuk pengukiran (engraving).

- Laser CO2 digunakan dalam proses SILEX (Separation of Isotopes by Laser Excitation) untuk memperkaya (enrich) uranium. Dalam proses ini, ditunjukkan aliran dingin campuran molekul Heksafluorida Uranium (UF6) dan gas pembawa (carrier) terhadap energi dari laser pulsa.

- Dalam bidang kemiliteran, digunakan dalam teknik LIDAR (Light Detection and Ranging). LIDAR merupakan teknologi penginderaan jauh yang mengukur jarak jarak dengan menyinari target dengan laser dan menganalisa cahaya yang dipantulkan.

- Laser CO2 digunakan dalam bidang medis. Laser CO2 bertindak sebagai alat bedah dalam ruang operasi.

Kesimpulan

Dari paper di atas, maka dapat disimpulkan yaitu

- Laser gas mampu memancarkan radiasi dengan panjang gelombang mulai dari ultraungu sampai dengan inframerah.

- Pada laser CO2 umumnya digunakan medium yang merupakan campuran gas karbon dioksida (CO2) helium (He), dan nitrogen (N2) dalam sebuah tabung.

- Laser CO2 berosilasi pada panjang gelombang 10,6μm dalam daerah inframerah dan beroperasi baik secara kontinu, pulsa, atau Q-switching.

- Laser CO2 bekerja ditandai dengan adanya transisi di tingkat rotasi dan vibrasi molekul CO2.

- Laser CO2 adalah laser yang paling banyak digunakan untuk pengolahan bahan, seperti pemotongan, pengelasan, dan perlakuan permukaan (surface treatment).

Daftar Pustaka

Cheo, P.K. 1971. CO2 Lasers. New Jersey : Bell Telephone Laboratories, Inc.

Rajendran V. 2009. Engineering Physics. New Delhi : The McGraw – Hill Companies.

http://www.daenotes.com/electronics/microwave-radar/co2-gas-laser

http://www.laserk.com/newsletters/whiteCO.html

https://www.rp-photonics.com/co2_lasers.html